ESPANSIONE DIRETTA: RITORNO AL FUTURO

DIRECT EXPANSION: COME BACK TO THE FUTURE

DIRECT EXPANSION: COME BACK TO THE FUTURE

VERSIONE STAMPABILE

41° CONVEGNO INTERNAZIONALE AICARR, 22 marzo 2000 – FIERA di MILANO EXPOCOMFORT; ESTRATTO dagli ATTI del CONVEGNO

Espansione diretta: ritorno al futuro

PIER MARIA BORIA

Fisico Progettista – Milano, Tecnoline S.R.L. - Carrier Dealer

1. PREMESSA

Nell’ultimo decennio abbiamo assistito a rivoluzioni mirabili in tutti i campi dell’attività umana e dobbiamo riconoscere che la levatrice degli avvenimenti più significativi ha un solo nome: Elettronica.

Quando, nel bel mezzo degli anni sessanta, lo scrivente (ancora in possesso di capelli neri, anzi ancora in possesso di capelli) tentava di avanzare nella conoscenza del bene e del male, nel campo dell’Aria Condizionata, era impossibile immaginare una così radicale trasformazione, a velocità crescente, nel perfezionamento degli strumenti di lavoro e dei componenti.

Le prime avvisaglie si ebbero nel campo della Regolazione Automatica quando gli inseritori ciclici vennero soppiantati dai regolatori elettronici (primi anni 1970): per completare l’argomento, senza dilungarci qui in altri campi, osserviamo che i regolatori elettronici dell’ultima generazione (croce e delizia degli installatori) non solo sono polivalenti (nel senso che il medesimo regolatore, associato agli opportuni trasmettitori, può controllare variabili diverse) ma sono pure polifunzionali (nel senso che i segnali in uscita possono essere analogici o digitali o misti, ad azione diretta od inversa, in qualsivoglia successione, a seconda del programma impostato in sede di installazione del regolatore stesso).

Il frigorista oggi non può evitare l’aggiornamento delle proprie tecnologie, non fosse altro perché i costruttori stanno rivoluzionando le macchine pur mantenendo la vecchia meccanica (i componenti fondamentali ed essenziali di un gruppo frigorifero a compressione sono i soliti quattro: compressore, condensatore, organo di laminazione, evaporatore e tali resteranno, probabilmente, fine alla fine dei secoli).

Come è ben noto dall’Oriente sono stati immessi sul mercato (i soliti Magi!) sistemi di condizionamento mutli-split (quindi ad espansione diretta, a ciclo diretto ed a pompa di calore, a due e a tre tubi) di poca novità dal punto di vista meccanico ma di enorme impatto impiantistico: grazie ad una adeguata (non diciamo sofisticata perché da un giorno all’altro una scheda può diventare obsoleta) elettronica.

Tali impianti tendono a sostituire gli impianti a fan-coils (il lettore ci scusi questa ed altre future osservazioni banali che, tuttavia, possono aiutare l’allineamento del pensiero): la mancanza di un fluido intermedio, vettore di calore, implica almeno i seguenti vantaggi:

- La temperatura di evaporazione può essere innalzata

- Non occorrono pompe; linee d’espansione, riempimento, sicurezza, disconnessione dall’acquedotto

- Si ha un fascio di tubi di distribuzione del frigorigeno (ovviamente in rame) che può essere architettonicamente più mascherabile

- La conservazione dei tubi nel tempo è ottima, senza alcuna manutenzione.

Ovviamente il frigorista dovrà attenersi scrupolosamente alle regole d’installazione dettate dal costruttore: tali regole prevedono metodologie più delicate ed attente rispetto alla costruzione di una pipe-line per acqua. Accettabilissima contropartita, implicita nell’innovazione.

All’entusiasmo con cui si sta accogliendo la tecnologia dell’espansione diretta applicata a questi sistemi localizzati non corrisponde altrettanto pubblico entusiasmo per la sua applicazione ai sistemi centralizzati (qualche centinaio di kW frigoriferi), monozona (Centri Commerciali, cinematografi etc.), che rimangono solo sugli “antichi” libri di testo.

E’ di queste ultime applicazioni che ci occuperemo cercando di chiarirne i vantaggi energetici, le interessanti performances degli HFC (in particolare dell’R407C), gli accorgimenti nell’installazione (con particolare riferimento all’elettronica che il progettista deve scegliere in modo da creare interesse e funzionalità nella soluzione, come è stato fatto per i sistemi localizzati).

2. INFLUENZA DELLA TEMPERATURA DI EVAPORAZIONE

Sarà banale e pedissequo ma, avendo premesso le necessarie scuse, ci permettiamo di ricordare che il Ciclo di Carnot, tipico strumento dell’arte di cui stiamo parlando, è l’unico tra i tanti ad avere la proprietà di poter esprimere il rendimento termodinamico (e, in conseguenza, l’effetto frigorifero) in termini di temperature.

Perciò è davvero elementare e molto istruttivo ricorrere ad un esempio numerico pratico (il classico conto della colf!) ipotizzando due condizioni di funzionamento in cui vari solo la temperatura di evaporazione: concordiamo che, dovendo produrre acqua come fluido intermedio a 5,5 °C, sarà necessario evaporare a To = 273 + 0 K (come, di fatto, classicamente avviene nei refrigeratori d’acqua); mentre nel caso dell’espansione diretta (indipendentemente da fattori funzionali quali la portata d’aria, la potenza frigorifera trasmessa etc.) si potrà evaporare a To' = 273 + 7 K.

Per fissare le idee, supponiamo che, in entrambe i casi, la condensazione avvenga a T = 273 + 50 K.

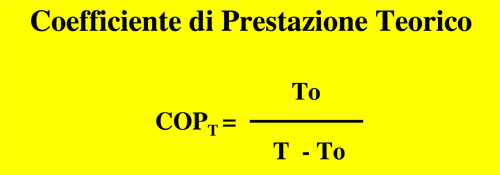

Essendo il Coefficiente di Prestazione Teorico:

i due casi saranno caratterizzati da:

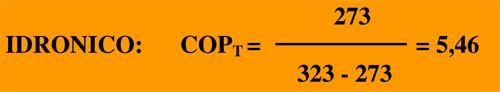

Nel secondo caso si ha, dunque, un miglioramento dell’effetto frigorifero teorico, del 19,23%. Tenendo conto delle differenze tra teoria e pratica, almeno in prima approssimazione e per ciclo di raffreddamento, è legittimo sostenere che l’espansione diretta ci può consentire un risparmio di energia primaria almeno del 15% (ricordiamo, per inciso, che a ciclo invertito, ovvero a funzionamento in pompa di calore, si può dimostrare che il COP aumenta di una unità: tale unità rappresenta l’equivalente termico del lavoro introdotto per effettuare il ciclo; seguendo la buona abitudine di chiamare EER l'effetto frigorifero, si dimostra banalmente che COP = EER + 1).

I maggiori argomenti dissuasivi nell’applicazione dell’espansione diretta agli impianti a tutt’aria di grandi dimensioni (per fissare le idee pensiamo a oltre i 10.000 l/s di portata d’aria) sono stati: il pericolo di gelo sulle batterie (soprattutto se associato al free-cooling) ed i conseguenti ritorni di liquido; l’impossibilità di regolazione per zone ed in maniera modulante; non da ultimo, la necessità di accorgimenti nell’esecuzione delle linee frigorifere, nel caso (molto interessante nelle applicazioni pratiche) di esecuzioni splittate, specialmente per il ritorno dell’olio.

Per quanto riguarda il pericolo di gelo quando si dimensionano le unità di trattamento è necessario tenere presenti alcuni punti:

- tarare le valvole termostatiche in modo che l’evaporazione avvenga alla temperatura prevista (per esempio 7 °C)

- adottare batterie a ranghi incrociati: l’intera superficie secondaria (le alette) sarà così sempre disponibile per lo scambio termico con notevoli incrementi della temperatura media superficiale ai carichi ridotti; un’interessante aiuto alla soluzione del problema gelo è implicito nelle nuove miscele refrigeranti zeotrope come l’R407C (con tale frigorigeno sono già disponibili motocondensanti per applicazioni industriali): per questo all’argomento dedichiamo il prossimo paragrafo

- adottare un termostato di sicurezza a valle della batteria in serie ad un flussostato

- il principio che la portata d’aria debba essere costante per evitare ritorni di liquido è sempre valido, tuttavia variazioni di portata piccole e lente (ad esempio 10% in dieci minuti primi, tali da consentire l’assestamento della termostatica alle nuove condizioni) sono compatibili con una distribuzione dell’aria su due zone (per esempio due piani del medesimo stabile dedicato a supermercato) controllate con termostati di zona associati (tramite un filtro passa-alto) a due serrande coniugate con corsa limitata: ciò amplia notevolmente la possibilità di adozione dell’espansione diretta

- le linee frigorifere avranno le pendenze e, soprattutto, i diametri consigliati dai manuali e dall’esperienza (oltre ai filtri, le solenoidi per l’eventuale pump-down, gli indicatori di passaggio, le valvole a spillo, le valvole di intercettazione che l’arte classicamente richiede)

- la regolazione automatica è fondamentale: le dedicheremo un paragrafo apposito

- l’adozione di sistemi split in versione pompa di calore, negli impianti di cui ci stiamo occupando, ci sembra ancora prematura (siamo per l’abbinamento classico con una batteria ad acqua calda oppure un generatore a scambio diretto nelle versioni Roof-top).

3. I MISCUGLI ZEOTROPICI

Dal greco zêin, bollire, e tropos modo, l’aggettivo zeotropico è stato assunto per indicare il modo di bollire dei miscugli liquidi quando l’ebollizione è di tipo frazionato, in contrapposizione ad azeotropico che compete a quelle particolari miscele che bollono come un composto semplice (cioè come acqua, R22, R12, R134A etc.).

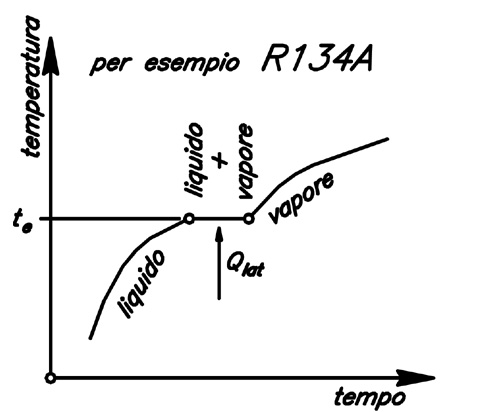

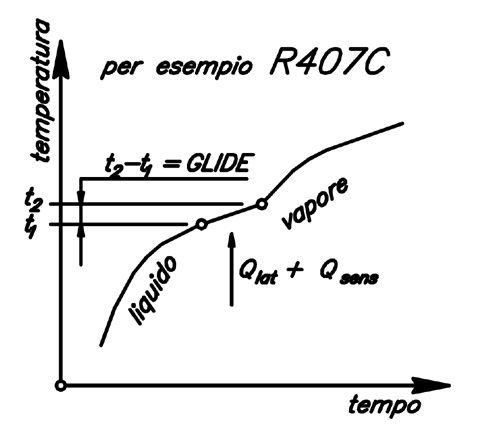

Per capire bene come vadano queste cose esaminiamo le Figure 1) e 2): esse rappresentano rispettivamente la curva di riscaldamento di una sostanza semplice (o di un

miscuglio azeotropico) e quella di un miscuglio zeotropico, entrambe a pressione costante.

Risulta chiaro, anche, il significato del termine anglosassone “glide” che designa la differenza di temperatura tra inizio (punto di bolla) e fine ebollizione (a pressione costante).

Figura 1) – Curva di riscaldamento di una sostanza semplice, per esempio R134A (o di un miscuglio azeotropico)

Figura 2) – Curva di riscaldamento di un miscuglio zeotropico (per esempio R407C)

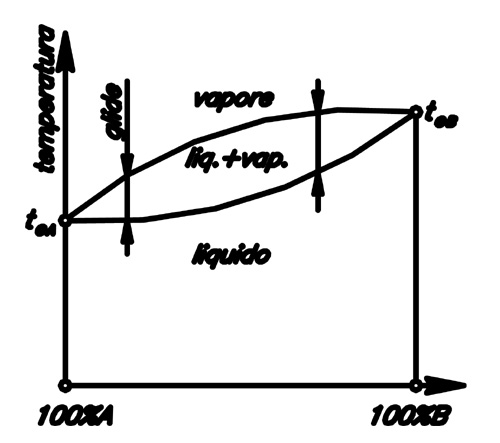

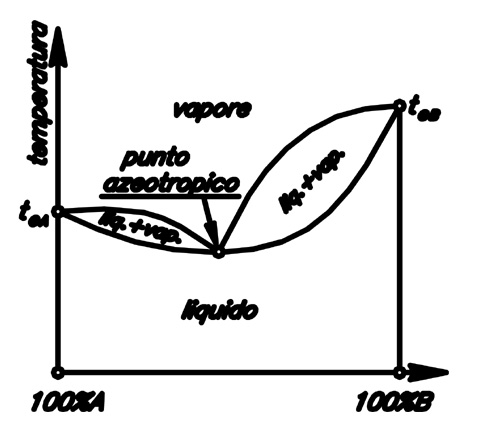

Per capire meglio cosa sia lo zeotropismo esaminiamo il diagramma di equilibrio di una miscela binaria A+B, si può dimostrare che esistono due possibilità: a) per qualunque titolo della miscela non esiste punto azeotropico (Figura 3), b) esiste un punto azeotropico per un determinato titolo del miscuglio (Figura 4; discorso estensibile a qualunque numero di componenti; inoltre se tale punto esiste si può dimostrare che è unico e corrisponde al valore più basso di temperatura nella curva d’inizio ebollizione).

Figura 3) – Diagramma di equilibrio di una miscela binaria senza punto azeotropico

Figura 4) – Diagramma di equilibrio di una miscela binaria con punto azeotropico

Il fatto che l’R407C abbia caratteristiche zeotropiche allontana in modo quasi definitivo il pericolo di gelo nella condensa e quindi ne rende ancora più sicuro l’uso in espansione diretta: infatti se poniamo di impostare un’evaporazione a 6 bar la temperatura di bolla sarà di 2 °C e la temperatura di fine evaporazione (bolla+glide) sarà di 8 °C, in linea con quanto fin qui sostenuto (per finire notiamo che il glide di condensazione non è di particolare interesse).

4. LA REGOLAZIONE ELETTRONICA

Come detto nella premessa, la qualifica di un buon impianto passa necessariamente attraverso una buona regolazione. Con i regolatori di temperatura oggi disponibili i segnali on/off (che sono quelli che ci servono per l’inserzione dei gradini frigoriferi) sono regolabili a piacere nel valore della singola zona morta, nel valore del singolo differenziale e nel valore del senso d’azione.

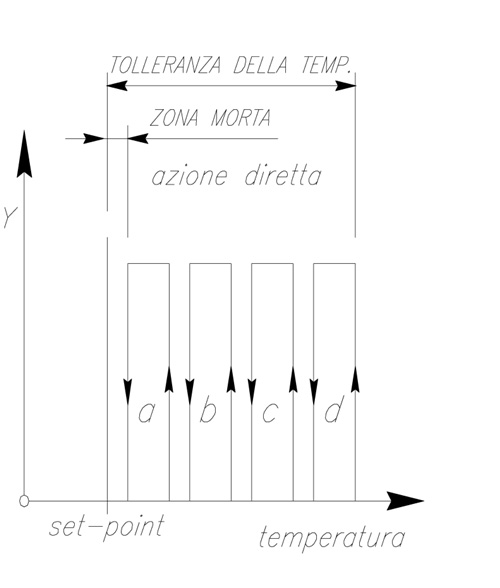

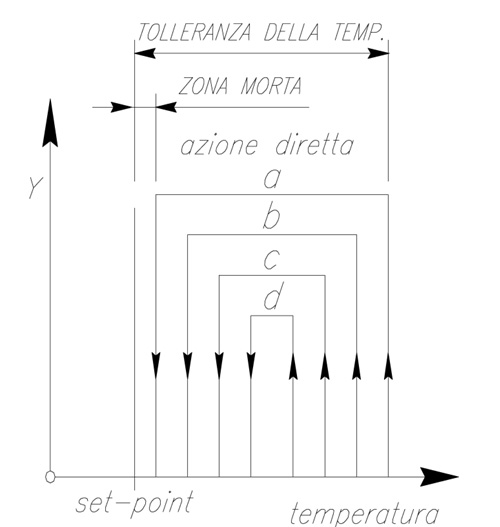

Facciamo un confronto tra un diagramma di regolazione tipico di un inseritore ciclico a quattro camme e di un analogo regolatore elettronico binario a quattro contatti: in Figura 5) il primo caso, in Figura 6) il secondo.

Figura 5) – Inserzione di quattro contatti (azione diretta) con inseritore ciclico

Figura 6) – Inserzione di quattro contatti (A.D.) con regolatore elettronico (binario)

Come il lettore può agevolmente osservare l’inseritore ciclico ha una sequenza di inserzione che gli consente di realizzare solo quattro gradini: a, a+b, a+b+c, a+b+c+d. Altre combinazioni non sono possibili, mentre l’inseritore elettronico (con i contatti accavallati come in figura) può realizzare tutte le combinazioni dei quattro gradini a seconda di come si sposta la variabile controllata (siccome stiamo parlando di raffreddamento la temperatura può variare solo in un campo a destra del set-point).

Questo significa che è possibile inserire singolarmente qualsivoglia gradino, qualsivoglia coppia, qualsivoglia terna etc. con un massimo di quindici combinazioni: tale è il valore del numero (nel sistema binario di numerazione) 11112 che rappresenta l’inserzione di tutti quattro i gradini. Infatti si può scrivere 11112 = 1510 (poiché 20+21+22+23 = 15). Questa regolazione, di tipo discreto, propriamente chiamata binaria per il motivo deducibile da quanto detto, ha un potere risolutivo tale da non far rimpiangere affatto la tipica regolazione modulante con valvola a tre vie.

Per sfruttare appieno il valore della regolazione binaria è necessario che i gradini frigoriferi di base abbiano potenza progressivamente crescente: l’ideale sarebbe ciascuno il doppio del precedente; ciò non è facile, nel nostro mestiere, ma ci possiamo tranquillamente accontentare di gradini diversi tra loro e progressivi.

Tra l’altro il sistema, come si può evincere immaginando le variazioni della temperatura in Figura 6, si regola in modo da tendere a “modulare” sui gradini più piccoli mantenendo inseriti i gradini di potenza maggiore: grande vantaggio per gli assorbimenti di spunto nella potenza elettrica.

Questo ragionamento implica che le unità motocondensanti siano a circuiti indipendenti e non parzializzabili, se non in modo adeguato (ad esempio 33%+66%). In pratica ci sembra consigliabile adottare tante unità distinte quanti sono i gradini inseribili: si potranno scegliere le potenze più idonee e l’impianto ne acquisterà anche in affidabilità.

Il lettore potrà verificare che, nel caso ci si fermi a tre gradini, il numero di combinazioni possibili è sette, mentre i due gradini consentono tre combinazioni (a, b, a+b): soluzioni comunque apprezzabilissime.

5. CONCLUSIONE

Confidiamo di avere dimostrato, in modo sufficiente ma anche conciso, gli asserti in premessa. L’esperienza acquisita sul campo, con risultati che nulla hanno da invidiare alle soluzioni con refrigeratori d'acqua (che, ovviamente, hanno il loro campo di impiego, ci mancherebbe!), ci ha spinto ad affrontare questi argomenti in vista di ottimizzare certe scelte che, oltre ad essere valide tecnicamente, propiziano risparmi sia a livello d’investimento iniziale che a livello energetico (e, quindi, nei costi di esercizio).

I tempi sono più che maturi anche perché come già accennato, sono disponibili di serie sul mercato le unità motocondensanti a R407C in un range di potenze in grado di soddisfare qualunque necessità progettuale.Link a pagina di approfondimento